Comment déterminer la profondeur de l'emboîture du raccord à fusion à emboîture HDPE

2025.10.13

2025.10.13

Actualités de l'industrie

Actualités de l'industrie

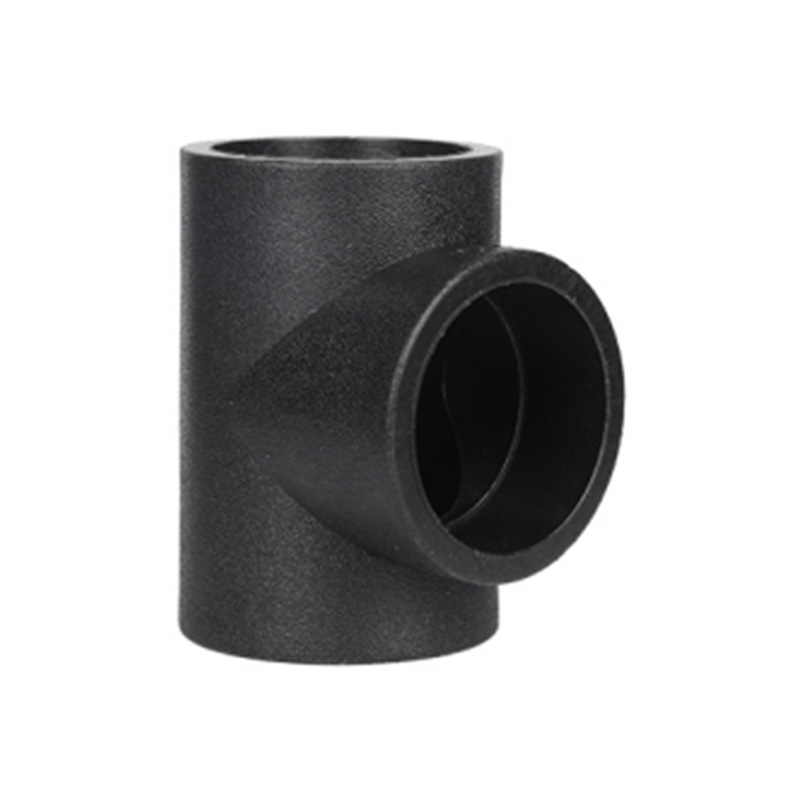

RACCORD FUSION À DOUILLE EN PEHD est l'une des technologies de connexion les plus couramment utilisées et les plus fiables pour les systèmes de canalisations en polyéthylène de petit diamètre. Tout au long du processus d'assemblage par fusion à chaud, une détermination précise et un contrôle strict de la profondeur de l'emboîture sont des facteurs essentiels pour garantir les performances du joint à long terme et la sécurité du système.

I. Principes fondamentaux de détermination de la profondeur de l'emboîture

La profondeur de l'emboîture, ou la distance à laquelle le tuyau est inséré dans l'emboîture du raccord, est déterminée principalement pour garantir une zone de contact de soudure efficace suffisante et une zone de chauffage uniforme.

Exigence minimale de zone de soudure : La profondeur de l'emboîture doit garantir que l'interface de soudure est suffisamment longue pour résister aux contraintes hydrostatiques à long terme de la pression de conception du système de tuyauterie. Si l'emboîture est trop peu profonde, la surface de contact de la soudure est insuffisante, ce qui entraîne une concentration des contraintes et un point faible du système, pouvant potentiellement provoquer une fuite ou une défaillance de la connexion.

Zone réservée sans soudure : Une zone sans soudure, ou zone froide, est généralement réservée au bas de la douille du raccord (à la butée). Cette zone empêche le tuyau d'être poussé trop loin pendant le processus de chauffage et d'insertion, ce qui pourrait entraîner une accumulation de matière à l'intérieur du raccord, formant un « cordon interne ». Un perlage interne excessif peut réduire considérablement l’efficacité de l’écoulement du fluide, augmenter la perte de charge et potentiellement provoquer des fissures sous pression. Par conséquent, la profondeur de l'emboîture doit être contrôlée avec précision avant la bride.

Exigences opérationnelles de marquage : En pratique, la profondeur de l'emboîture est contrôlée par une ligne de marquage. Cette ligne de marquage marque le point final où l'installateur pousse le tuyau dans le raccord, garantissant ainsi que deux objectifs clés sont atteints simultanément : une longueur de fusion suffisante et éviter tout contact avec la bride.

II. Normes internationales sur la profondeur des douilles

La profondeur de l'emboîture des raccords à fusion à emboîtement en PEHD n'est pas déterminée arbitrairement par le fabricant ; il est conçu et vérifié en stricte conformité avec les normes internationales et nationales.

Base des spécifications de conception : La valeur spécifique de la profondeur de la douille est généralement calculée en fonction du diamètre nominal (DN) et de l'épaisseur de paroi de conception du raccord. Par exemple, les normes européennes comme ISO 4437 et les normes américaines comme ASTM D2683 fournissent des spécifications détaillées sur les dimensions et les tolérances des raccords de tuyauterie en polyéthylène. Les fabricants utilisent ces normes pour déterminer les dimensions géométriques de la douille lors de la conception des raccords.

Dimensions et tolérances : La profondeur de douille spécifiée dans les normes est une valeur nominale et est soumise à des exigences de tolérance strictes. Le service de contrôle qualité des raccords doit utiliser des jauges de haute précision pour vérifier la profondeur de la douille afin de garantir qu'elle répond aux exigences de conception. Même de légers écarts de dimensions peuvent affecter l’uniformité du chauffage et la qualité finale de la soudure.

III. Techniques de contrôle de la profondeur des douilles pendant la construction sur site

Le contrôle de la profondeur de l'emboîture est crucial lors des connexions HDPE SOCKET FUSION sur site. Le personnel professionnel de la construction doit suivre strictement les étapes suivantes :

Nettoyage des tuyaux et élimination de l'oxyde : Tout d'abord, utilisez un grattoir spécial pour éliminer la couche d'oxyde et les contaminants de la surface de la zone d'insertion du tuyau. La longueur de cette zone doit être légèrement supérieure à la profondeur de la douille.

Mesure et marquage :

Utilisez une jauge pour mesurer la profondeur réelle de l'emboîture du raccord (ou reportez-vous aux données techniques fournies par le fabricant du raccord).

À l'extrémité du tuyau, mesurez avec précision la profondeur de l'emboîture à partir de la face d'extrémité et marquez clairement une ligne de marquage circulaire à l'aide d'un outil de marquage dédié. La ligne de marquage doit être résistante à la chaleur et insoluble dans l'eau.

Phase de chauffage : Poussez simultanément le tuyau et le raccord dans le manchon chauffant et la tête chauffante, qui ont atteint la température de fusion, jusqu'à ce que l'extrémité du tuyau entre en contact avec la marque de profondeur de douille pré-marquée.

Phase d'insertion et inspection : pendant le temps de transition spécifié, poussez rapidement le tuyau chauffé dans la douille du raccord jusqu'à ce que la ligne marquée affleure la face d'extrémité du raccord. La ligne marquée doit être complètement insérée dans le raccord, mais pas au-delà. Si le tuyau est poussé trop loin au-delà de la ligne marquée, il peut entrer en contact avec la bride ; si elle n'atteint pas la ligne marquée, la zone de contact de soudure sera insuffisante.

Refroidissement et fixation : Pendant le temps de refroidissement spécifié, le joint doit rester stationnaire et aligné. Le mouvement et le stress ne doivent pas être appliqués.

IV. Conséquences professionnelles d'un contrôle inapproprié de la profondeur des douilles

Un contrôle inexact de la profondeur de l'emboîture est l'une des principales causes de défaillance de la connexion HDPE SOCKET FUSION, entraînant de graves conséquences techniques.

Sous-insertion :

Conséquences : La zone de soudure est insuffisante pour répondre à la résistance hydrostatique requise à long terme. Sous une contrainte prolongée ou un coup de bélier, le joint est susceptible de fluer ou de se briser fragilement.

Manifestations : La ligne de marquage reste visible après refroidissement.

Surinsertion :

Conséquences : L'extrémité avant du tuyau entre en contact avec la bride, provoquant une accumulation de matière devant la bride, formant un gros cordon interne. Ce gros cordon restreint non seulement l'écoulement et provoque des turbulences, mais, plus important encore, crée une zone de concentration de contraintes près de la bride, réduisant ainsi la résistance à la croissance lente des fissures (SCG) et provoquant potentiellement une fissuration circonférentielle du joint sur plusieurs années.

Manifestations : La ligne de marquage disparaît complètement du tuyau et une accumulation de plastique visible est observée à l'extrémité du tuyau dans la zone de soudure.

RESTER EN CONTACT