Comment juger si un ajustement d'électrofusion HDPE est qualifié

2025.09.15

2025.09.15

Actualités de l'industrie

Actualités de l'industrie

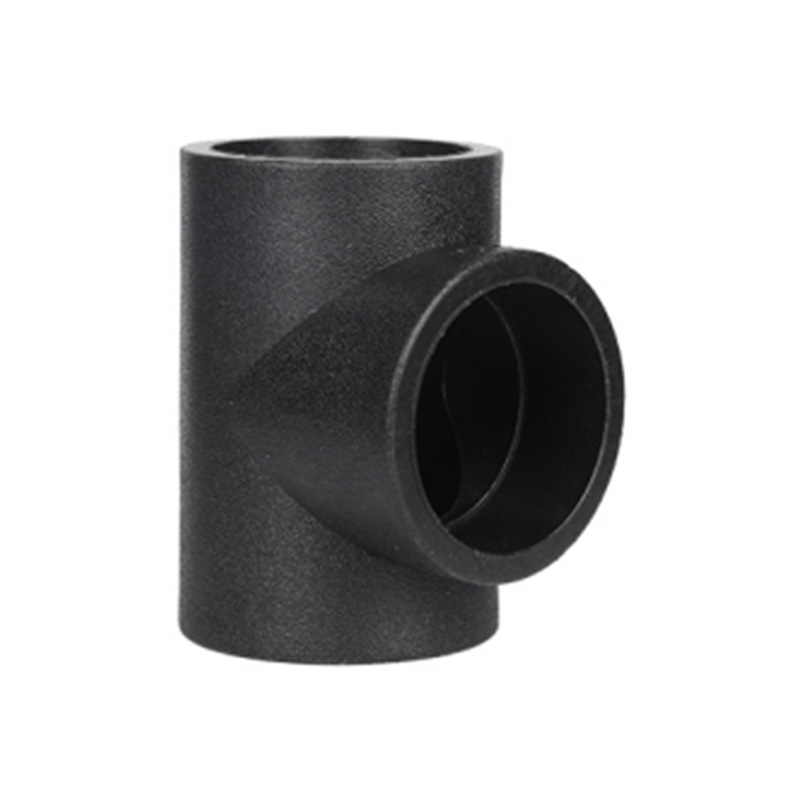

La technologie d'électrofusion est largement utilisée dans les projets de tuyaux HDPE. La garantie de la qualité conjointe est cruciale pour le fonctionnement sûr du réseau de pipelines. Une articulation d'électrofusion qualifiée nécessite non seulement une apparence sans faille, mais aussi une structure interne stable et des performances à long terme fiables.

Vérification des paramètres de soudage et des données de processus

La correction du processus de soudage est une condition préalable à une articulation qualifiée. Les soudeurs d'électrofusion modernes ont souvent des capacités d'enregistrement de données, qui sont la base principale pour déterminer la qualité des articles.

Compatibilité des paramètres: Vérifiez que les paramètres de soudage (tension, temps) enregistrés par le soudeur sont identiques aux paramètres standard indiqués sur le code-barres de l'ajustement du tuyau d'électrofusion. Tout écart, même mineur, peut entraîner un soudage ou une surchauffe incomplets, affectant les performances conjointes.

Feedback d'état du soudage: Vérifiez l'état de soudage affiché sur l'écran du soudeur. Un cycle de soudage normal doit inclure le préchauffage, la fusion et le refroidissement, sans alarmes anormales. Si un message "Weld a échoué" ou "erreur" apparaît, le joint doit être considéré comme non qualifié.

Temps de refroidissement: Assurez-vous que le temps de refroidissement réel se réunit ou dépasse le temps de refroidissement minimum spécifié pour le raccord de tuyau. Un refroidissement insuffisant peut provoquer la déformation de la zone fondue sous le stress, affaiblissant la résistance articulaire.

Inspection visuelle: caractéristiques macroscopiques et microscopiques

L'inspection visuelle est la méthode la plus directe et la plus rapide pour l'évaluation sur place, car elle peut révéler des phénomènes de surface pendant le processus de soudage.

Observer la perle de fusion:

Uniformité: Vérifiez si la perle de fusion forme une crête continue et uniforme autour du joint entre le raccord et le tuyau. Un cordon de fusion uniforme indique que le fil de fusible électrique chauffe uniformément et que la zone de fusion est suffisante.

Taille et forme: La taille du bilaire de fusion doit être dans la plage spécifiée par le fabricant d'ajustement. Une taille plus grande peut indiquer une surchauffe, tandis qu'une taille plus petite peut indiquer une fusion incomplète. Il devrait être une forme d'arc lisse sans indentations évidentes ni protubérances tranchantes.

Inspecter la broche indicatrice:

Beaucoup Raccords d'électrofusion HDPE sont conçus avec une broche d'indicateur. Pendant le soudage, à mesure que la fonte à l'intérieur du raccord se dilate, la broche indicatrice va sortir de la surface d'ajustement.

Un joint qualifié exige que la broche indicatrice soit complètement poussée et stable. Si la broche indicatrice ne s'éteint pas ou ne fait partie partiellement que partielle, elle indique généralement une fusion insuffisante et une défaillance de soudure possible. Alignement et autorisation entre les raccords et les tuyaux:

Vérifiez que les raccords et les tuyaux sont correctement alignés et exempts d'un désalignement important. Vérifiez que la profondeur de l'insertion des tuyaux répond aux exigences.

Avant le soudage, il devrait y avoir un écart approprié entre le tuyau et le raccord. Après le soudage, le matériau fondu doit combler uniformément l'écart.

Propre et dégâts de surface:

Inspectez la surface articulaire pour des signes de brûlure, de noircissement ou de surchauffe, qui sont des signes de soudage inapproprié.

Vérifiez que la zone grattée du tuyau est propre, exempte de rayures et d'huile. Un grattage incomplet ou des dommages à la surface du tuyau affectera la qualité de la soudure.

Test non destructif: vérification approfondie de la qualité

Pour les projets d'ingénierie critiques, en plus de l'inspection visuelle, des méthodes de test non destructives sont également nécessaires pour vérifier la qualité interne de l'articulation.

Tests à ultrasons:

En utilisant le principe de la propagation et de la réflexion des ondes ultrasoniques dans les matériaux, il peut détecter les vides, les inclusions ou les soudures incomplètes dans l'articulation.

La sonde à ultrasons est déplacée le long de la surface articulaire. Si le signal d'écho reçu est anormal, des défauts internes peuvent être présents.

Test des rayons X:

Les rayons X sont utilisés pour pénétrer l'articulation et capturer des images de la structure interne. Les rayons X peuvent clairement démontrer l'intégrité de la surface de soudure et la présence de pores, de condensation ou de matière étrangère.

Cette méthode fournit une image visuelle directe des défauts internes, mais est coûteux et est généralement utilisé dans les systèmes de tuyauterie à haute pression et à haut risque.

Test de destructeur: vérification finale des performances

Les tests destructeurs sont essentiels pour la vérification finale des performances d'un lot de produits ou une articulation spécifique.

Test de pelage:

Un joint soudé est éclaté mécaniquement.

Un joint acceptable devrait présenter une fracture ductile plastiquement pendant le pelage, et la fracture devrait se produire sur le tuyau ou le tuyau lui-même, pas sur la surface de soudure. La fracture se produisant directement sur la surface de la soudure indique une résistance à la soudure insuffisante.

Test de traction:

Un test de traction est effectué sur une articulation soudée pour mesurer sa résistance à la traction.

Un joint acceptable doit avoir une résistance à la traction égale ou proche de la résistance du matériau du tuyau lui-même.

Test de rafale de pression interne:

Après avoir scellé la section du tuyau soudé, la pression interne augmente progressivement jusqu'à l'éclatement du tuyau. Pour une articulation qualifiée, le point d'éclatement doit être à une position loin de l'articulation, et non dans la zone de soudage, ce qui prouve que la résistance à la pression de l'articulation est meilleure que celle du tuyau lui-même.

RESTER EN CONTACT