Quelles sont les étapes clés de la préparation de la surface du raccord d'électrofusion en PEHD avant la connexion par électrofusion

2025.09.30

2025.09.30

Actualités de l'industrie

Actualités de l'industrie

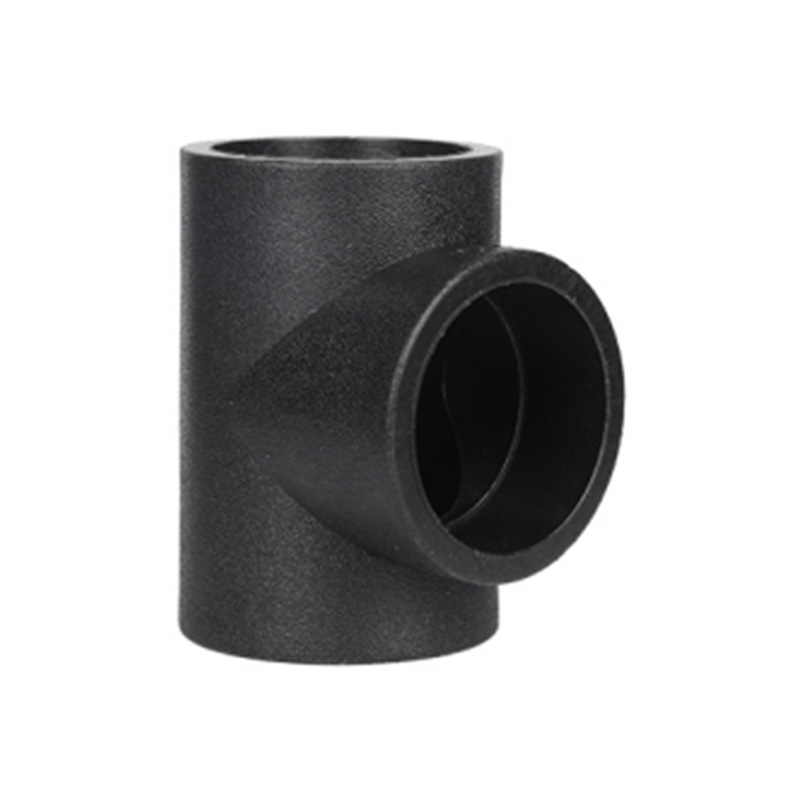

Raccord électrosoudable en PEHD La technologie de connexion est largement utilisée dans les projets de pipelines critiques tels que l'approvisionnement en gaz et en eau en raison de sa grande fiabilité et de sa facilité d'utilisation. Cependant, la clé d’un raccordement réussi réside dans une préparation rigoureuse de la surface des tuyaux et des raccords. Cette étape détermine directement la diffusion intermoléculaire entre les polymères fondus et constitue la pierre angulaire pour assurer l’étanchéité et la résistance mécanique du joint à long terme.

Ce qui suit explique de manière professionnelle plusieurs étapes clés de la préparation de la surface des tuyaux en PEHD avant la connexion par électrofusion.

1. Nettoyage : élimination des contaminants et de l'huile

Objectif : Éliminer tous les corps étrangers pouvant gêner la fusion du polyéthylène et la diffusion moléculaire.

Opérations clés :

Inspection visuelle : Tout d’abord, effectuez une inspection visuelle minutieuse du tuyau et des raccords à connecter. Vérifiez qu'il n'y a pas de rayures, de bosses ou de dommages évidents sur la surface du tuyau et que les extrémités du tuyau sont plates.

Agents de nettoyage spécialisés : utilisez un agent de nettoyage recommandé par le fabricant (généralement un solvant volatil tel que l'alcool isopropylique ou l'éthanol) avec un chiffon propre et non pelucheux ou une serviette en papier pour essuyer soigneusement la zone du tuyau à assembler et l'intérieur du raccord électrosoudable en PEHD.

Séchage : Après le nettoyage, assurez-vous que le solvant est complètement évaporé et que la surface est complètement sèche. Le solvant résiduel sur la surface affectera le grattage ultérieur et peut même provoquer des bulles ou des contaminants pendant le processus de chauffage.

Points clés : Les contaminants de surface tels que l'huile, la poussière et la saleté peuvent former une couche d'isolation, empêchant le tuyau et le raccord de former une structure eutectique uniforme pendant la fusion, entraînant une fusion à froid ou un déficit de résistance localisé.

Deuxièmement, grattage : élimination de la couche oxydée et de la couche de contrainte superficielle

Objectif : éliminer la couche oxydée naturellement formée sur les tuyaux en PEHD lorsqu'ils sont exposés à l'air, ainsi que tous les contaminants et rayures de surface, pour exposer un matériau en polyéthylène frais et pur.

Opérations clés :

Grattoir spécialisé : Un grattoir rotatif ou plat conçu spécifiquement pour le PEHD doit être utilisé. Le grattoir doit être sélectionné et réglé pour garantir une épaisseur de raclage uniforme et constante autour de la circonférence du tuyau.

Zone de grattage : La longueur de grattage doit être légèrement supérieure à la profondeur d'insertion du raccord électrosoudable. Le raccord aura généralement une marque de limite claire ou un indicateur de zone de soudure. La zone de grattage doit recouvrir entièrement toute la zone de soudure.

Contrôle de l'épaisseur : La profondeur de grattage doit généralement être comprise entre 0,1 mm et 0,2 mm. Une profondeur insuffisante n’éliminera pas complètement la couche d’oxyde ; une profondeur excessive affaiblira considérablement la paroi du tuyau. Les grattoirs rotatifs spécialisés disposent généralement d'un mécanisme de contrôle de la profondeur pour garantir la cohérence.

Inspection après grattage : Après grattage, la surface du tuyau doit présenter une couleur de polyéthylène uniforme, mate et fraîche. Inspectez les débris de polyéthylène grattés pour confirmer la continuité et l’intégrité du grattage.

Points clés : Le PEHD subit une réticulation oxydative lorsqu’il est exposé à la lumière UV et à l’air, formant une couche d’oxyde dure et cassante. La structure moléculaire de cette couche a changé, l'empêchant de fusionner efficacement avec le polyéthylène à l'intérieur du raccord. Le grattage est l’étape la plus critique et essentielle des raccords électrosoudables.

III. Marquage de profondeur et positionnement

Objectif : Déterminer la profondeur d'insertion précise du tuyau afin de fournir une référence pour l'alignement et le serrage ultérieurs.

Opérations clés :

Mesure des tuyaux : Déterminez la profondeur d'insertion effective en fonction des spécifications du raccord électrosoudable en PEHD utilisé.

Marquage : Marquez la ligne exacte de profondeur d'insertion à l'extrémité de la zone grattée sur le tuyau. La ligne de marquage doit être bien visible, mais évitez d'utiliser des marqueurs à base d'huile qui pourraient contaminer la surface.

Aide à l'alignement : la ligne de marquage aide les ouvriers du bâtiment à insérer avec précision le tuyau jusqu'à la **butée** du raccord et assure un contact uniforme entre le fil chauffant et la surface du tuyau.

IV. Protection temporaire : prévenir la contamination secondaire

Objectif : Protéger la surface en polyéthylène fraîchement traitée de la contamination secondaire pendant la courte période précédant l'installation.

Opérations clés :

Installation immédiate : les directives d'épissage professionnelles exigent généralement que l'épissage soit terminé dans les 30 minutes suivant le grattage. Plus l'intervalle est court, meilleurs sont les résultats.

Revêtement de protection : Si une installation immédiate n'est pas possible, recouvrez temporairement la zone grattée avec une housse de protection propre ou un film HDPE pour empêcher l'adhésion de la poussière, de l'humidité et du sable soufflé par le vent.

RESTER EN CONTACT